新聞資訊

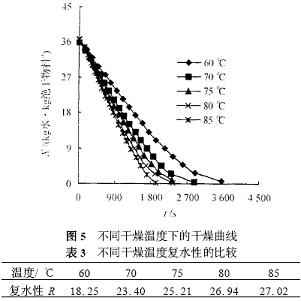

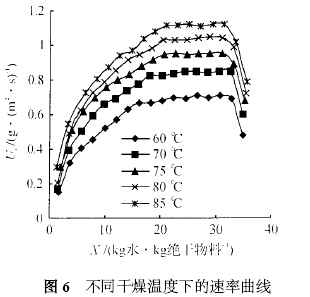

2. 2. 1 干燥溫度對(duì)干燥過(guò)程影響 片狀的西芹經(jīng)90 ℃的熱水燙漂3 min 后,在風(fēng)量為0. 021 m3 / s(1. 34 m/s) 、裝載為1. 75 kg/ m2 的條件下分別考察了干燥溫度為60 ℃(濕球溫度35 ℃) 、70 ℃(濕球溫度39 ℃) 、75 ℃(濕球溫度41 ℃) 、80 ℃(濕球溫度42 ℃) 、85 ℃(濕球溫度44 ℃) 對(duì)干燥過(guò)程的影響,得到的干燥曲線(xiàn)見(jiàn)圖5 ,速度曲線(xiàn)見(jiàn)圖6 ,復(fù)水性如表3 所示,感官指標(biāo)差別不明顯。

圖5顯示,溫度越高,經(jīng)相同時(shí)間干燥物料的含水量就越低。這是由于溫度越高,空氣相對(duì)濕度就越低,空氣與物料之間的濕度差就越大,使得傳熱推動(dòng)力—溫度差、傳質(zhì)推動(dòng)力—濕度差就越大,干燥速度也就越大,要達(dá)到一定的含水量所需時(shí)間就越短。因此,提高干燥溫度對(duì)過(guò)程有利。由圖6 可見(jiàn),在恒速干燥過(guò)程中,從60 ℃到70 ℃,它的恒速速率增幅較大,以后速率增幅就逐漸減小,從熱量損耗考慮,干燥溫度就不宜過(guò)高。再由表3 得出,雖然隨著干燥溫度的升高復(fù)水性也隨之增大,但由于在80 ℃和85 ℃干燥情況下復(fù)水性相差不大,鑒于物料為熱敏性,溫度過(guò)高營(yíng)養(yǎng)成分被破壞得越多,因此溫度以80 ℃干燥為宜。

2. 2. 2 不同風(fēng)量對(duì)干燥過(guò)程的影響 片狀的西芹經(jīng)90 ℃的熱水燙漂3 min 后,在干燥溫度80 ℃(濕球溫度42 ℃,相對(duì)濕度Φ= 0. 33) 、裝載1. 75 kg/ m2的條件下考察了風(fēng)量分別為0. 015 m3 / s (0.92 m/ s) 、0.018 m3 / s ( 1.14 m/ s) 、0.021 m3 / s ( 1.34 m/ s) 、01024 m3 / s (1.51 m/ s) 、0. 027 m3 / s (1.69 m/ s) 對(duì)干燥過(guò)程的影響,得到干燥曲線(xiàn)見(jiàn)圖7 ,速度曲線(xiàn)見(jiàn)圖8及復(fù)水性見(jiàn)表4 ,感官指標(biāo)差別不明顯。

如圖7 、8 所示,風(fēng)量越大,經(jīng)相同時(shí)間干燥物料的含水量越低。其原因是風(fēng)量越大,空氣中的含水量越小,空氣與物料間的濕度差就越大,同時(shí)邊界層減薄,傳熱系數(shù)增大干燥速度也就越大。因此,提高風(fēng)量對(duì)干燥過(guò)程有利,但風(fēng)量越大能量損耗也越大。表4 顯示,不同風(fēng)速下復(fù)水性有差別,但相差不大,綜合考慮,以0. 021m3 / s (1. 34 m/ s) 干燥為佳。

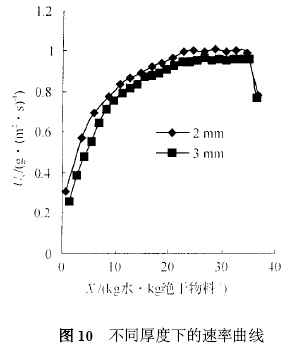

2. 2. 3 不同物料厚度對(duì)干燥過(guò)程的影響 在干燥溫度為80 ℃、風(fēng)量為0. 021 m3 / s、裝載1. 75 kg/m2 、片狀的條件下,分別考察了厚度為2 mm、3 mm物料的干燥過(guò)程,干燥曲線(xiàn)見(jiàn)圖9 和速率曲線(xiàn)見(jiàn)圖10 ,感官指標(biāo)差別不明顯。

如圖10 所示,物料為2 mm 的干燥速度明顯比物料為3 mm 的快,這是因?yàn)槲锪显奖?水分越容易從西芹內(nèi)部遷移,干燥速度也就越大,要達(dá)到一定的含水量所需時(shí)間就越短。因此在實(shí)際生產(chǎn)過(guò)程中,物料盡可能薄。

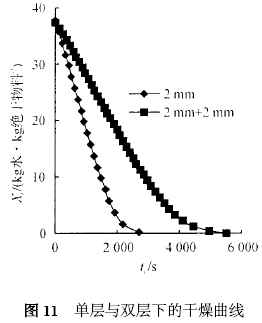

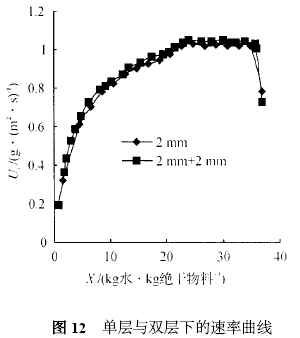

2. 2. 4 不同裝載量對(duì)干燥過(guò)程的影響 在干燥溫度為80 ℃、風(fēng)量0. 021 m3 / s、片狀的條件下,分別考察了單層物料(1. 75 kg/ m2 ) 和雙層物料(3. 52kg/ m2 ) 的干燥過(guò)程,其干燥曲線(xiàn)見(jiàn)圖11 和速率曲線(xiàn)見(jiàn)圖12 ,感官指標(biāo)差別不明顯。

如圖11 、圖12 所示,物料雙層與單層要達(dá)到相同的含水率,雙層所需的干燥時(shí)間要大,這是由于物料層厚,傳遞阻力大;但雙層的干燥速度比單層的大。這是因?yàn)楦稍锼俣仁菃挝粫r(shí)間單位面積上的水分揮發(fā)量,水分的揮發(fā)量與總物料量有關(guān)。只要傳熱速度足夠快,裝載量越多,干燥速度就越高。在實(shí)際生產(chǎn)過(guò)程中, 需要結(jié)合經(jīng)濟(jì)因素考慮合適的裝載量,可以選擇多層物料干燥。

2. 3 干燥過(guò)程分析與較佳工藝條件確定

由干燥曲線(xiàn)可看出,西芹熱風(fēng)干燥過(guò)程分為三個(gè)明顯不同的階段,即調(diào)整段、恒速干燥段和降速干燥段。

在調(diào)整段,氣固兩相進(jìn)行傳熱和傳質(zhì),熱空氣傳給西芹的熱量,一部分用于提高西芹片的溫度,使其由初始溫度逐漸提高到熱空氣狀態(tài)下的濕球溫度;另一部分熱量用于汽化水分,故西芹片含水率下降較慢,干燥速度上升,該段所需時(shí)間較短。在恒速干燥段,西芹片維持熱空氣狀態(tài)下的濕球溫度不變,熱空氣傳遞給西芹片的熱量全部用于汽化水分,含水率呈直線(xiàn)下降,干燥速率基本保持不變。此階段是干燥過(guò)程的主要階段,所用時(shí)間較長(zhǎng),說(shuō)明其內(nèi)部組織結(jié)構(gòu)比較疏松,干燥時(shí)內(nèi)部水分的擴(kuò)散阻力較小,其內(nèi)部水分?jǐn)U散速率大于表面水分蒸發(fā)速率。一般而言,恒速干燥階段越長(zhǎng),制品的品質(zhì)越好。在降速干燥段,西芹片內(nèi)部水分移動(dòng)到表面的速度趕不上表面水分的汽化速率,表面局部出現(xiàn)“干區(qū)”,進(jìn)而表面都成為干區(qū),非結(jié)合水分全部除去,接下去所汽化的是結(jié)合水。此時(shí)熱空氣傳遞的熱量,一部分用于汽化水分,一部分用于提高西芹片的溫度,故西芹片含水率下降速度變慢,從圖線(xiàn)上可看出有兩個(gè)降速階段[5 ] 。同時(shí),由圖可見(jiàn),風(fēng)溫越高,風(fēng)速越大,切片越薄,載量多層,干燥速率就越大,且風(fēng)溫是各個(gè)因素之中對(duì)干燥速率影響效應(yīng)^大的。

由實(shí)驗(yàn)結(jié)果可知,較佳干燥工藝條件為風(fēng)溫80 ℃、風(fēng)速0. 021 m3 / s (1. 34 m/ s) ,物料選擇為薄而雙層。

2. 4 干燥方程

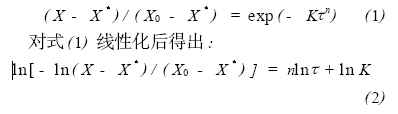

采用薄層Page 模型對(duì)實(shí)驗(yàn)數(shù)據(jù)進(jìn)行擬合[ 6 ] ,方程為

式中: X為干基含水量,kg水/ kg絕干料; X0 為初始含水量,kg水/ kg絕干料; X3 為平衡含水量, kg 水/ kg絕干料;τ為時(shí)間, s ; K、n為方程參數(shù)。將實(shí)驗(yàn)數(shù)據(jù)分別在ln[ - lnMR ] 與lnτ坐標(biāo)上畫(huà)圖, MR = ( X -X3 ) / ( X0 - X3 ) , 得到方程的斜率即為n , 截距為ln K。

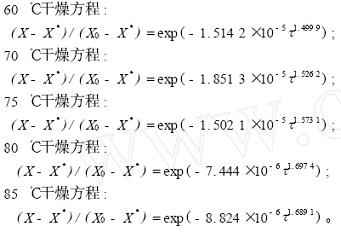

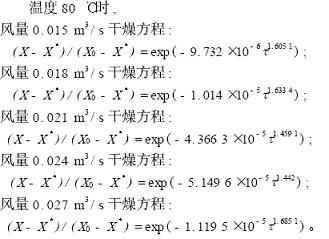

以ln[ - lnMR ] 為y 軸,lnτ為x 軸, 得到風(fēng)量0.021 m3 / s 時(shí)不同干燥溫度下和溫度80 ℃時(shí)不同干燥風(fēng)速下的方程如下:風(fēng)量0. 021 m3 / s 時(shí),

各條件下的方程線(xiàn)性相關(guān)均較好,說(shuō)明干燥方程符合Page 模型。

3 結(jié) 語(yǔ)

實(shí)驗(yàn)得出:

1) 西芹薄片在90 ℃熱水中燙漂3 min ,為較適宜的預(yù)處理?xiàng)l件。

2) 西芹干燥呈現(xiàn)出典型的三段脫水性質(zhì),即調(diào)整階段、恒速階段和降速階段。

3) 提高干燥溫度與風(fēng)量,對(duì)強(qiáng)化干燥過(guò)程有利。較佳的干燥工藝條件為風(fēng)溫80 ℃、風(fēng)量0. 021m3 / s (1. 34 m/ s) ,物料選擇為薄而雙層。

4) 西芹熱風(fēng)干燥后與新鮮西芹相比,重量大為減輕,體積減小,從而方便了運(yùn)輸與儲(chǔ)藏。西芹在熱風(fēng)干燥后其物理性狀保持良好,保持原有西芹特有的色香味,在常溫的水中一定時(shí)間就能復(fù)水,復(fù)水后能基本恢復(fù)西芹新鮮時(shí)的狀態(tài)。

5) 干燥方程符合Page 模型。